30. April 2025 von Dr. Louis Schäfer

Planung neu gedacht: Wie KI die Produktionsplanung vereinfacht

Die Digitalisierung und Automatisierung der Produktion schreiten weiter voran. Moderne Smart Factories sind vollgepackt mit intelligenten Robotern, vernetzten Maschinen und datengetriebenen Entscheidungen. Doch ausgerechnet die Planung solcher Systeme hinkt diesem Fortschritt hinterher. Während Generative Künstliche Intelligenz (GenAI) seit der Einführung von ChatGPT im November 2022 vor allem unser alltägliches Leben revolutioniert, wird die Produktionssystemplanung heute immer noch weitgehend manuell und dokumentbasiert durchgeführt.

Ein aufschlussreiches Beispiel: Bei großen Automobil-OEMs kommen teilweise über 150 verschiedene Planungstools zum Einsatz – ein komplexes, oft ineffizientes Geflecht mit einem Ziel: Auf Basis einer Stückliste aus dem Engineering soll ein Produktionssystem zur Fertigung und Montage des Produkts abgeleitet werden. Trotz der Vielzahl an Werkzeugen bleibt der Automatisierungsgrad meist gering und die Planung eine der FTE-intensivsten Aufgaben überhaupt. Doch wie genau sieht die Produktionsplanung derzeit aus – und welche Schritte sind nötig, um die KI-gestützte Planung Realität werden zu lassen?

Der aktuelle Planungsprozess – Viel Handarbeit, wenig Automatisierung

Der Planungsprozess in der Produktion ist ein komplexes Zusammenspiel verschiedener Tools und manuell erstellter Ablaufpläne. Typischerweise wird eine neue Produktionslinie direkt auf Basis der Stückliste geplant. Das bedeutet, dass die Arbeitsschritte für die Fertigung und Montage des Produkts meist manuell aus den Stücklisten abgeleitet werden. Diese Planung umfasst auch die Zuweisung der Arbeitsschritte zu Produktionsstationen sowie deren Reihenfolge.

Das Problem: Jede neue Linie wird quasi von Grund auf neu geplant, obwohl es häufig ähnliche oder gar identische Produktionsabläufe in früheren Projekten gab. Statt diese Erkenntnisse systematisch zu nutzen, bleibt die Planung in vielen Unternehmen ein aufwändiger Prozess.

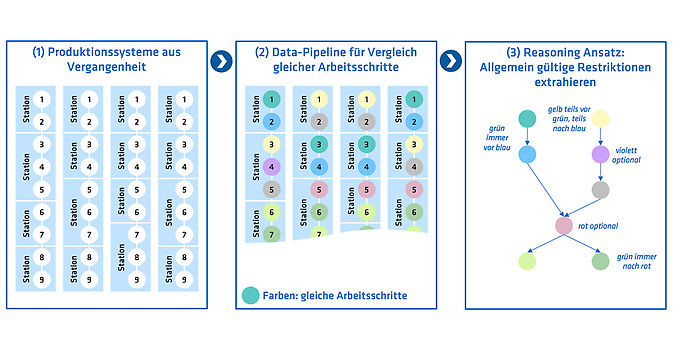

Um diese Herausforderungen zu bewältigen, bietet sich die Einführung eines Maximal-Vorranggraphen an. Dieser ermöglicht es systematisch aus historischen Planungsdaten wiederkehrende Abfolgerestriktionen abzuleiten und zu standardisieren. Auf diese Weise lassen sich betriebsmittelunabhängige Abläufe automatisch erkennen und effizient in die betriebsmittelbezogene Planung neuer Produktionslinien integrieren. Dies spart nicht nur Zeit und Ressourcen, sondern erhöht auch die Planungssicherheit und Konsistenz.

Aber wie lässt sich ein solcher Vorranggraph erstellen, wenn es bei einer industriellen Planung schnell um mehr als 10.000 verschiedene Arbeitsschritte geht?

Zukunftsfähige Produktion beginnt digital

adesso unterstützt Unternehmen der Fertigungsindustrie dabei, ihre Produktion intelligenter, vernetzter und effizienter zu gestalten. Von IoT-Plattformen über Datenintegration bis hin zu KI-basierten Prozessen - wir bringen die Digitalisierung in eure Fertigung.

Der Maximal-Vorranggraph – Wie KI und GenAI die Planung automatisieren

Diese unüberblickbare Menge an Arbeitsschritten erfordert eine Automatisierung des Planungsprozesses. Der Einsatz von KI bietet eine Chance, diese Problematik grundlegend zu lösen. Die Idee des Maximal-Vorranggraphen ist es, die Arbeitsschritte aus verschiedenen Planungen zu analysieren und dabei gemeinsame Muster zu erkennen. Wie das funktioniert, wird im Folgenden kurz erläutert:

- 1. Datenextraktion, -bereinigung und -strukturierung:

- Historische Planungsdaten aus ERP-Systemen und Planungstools werden gesammelt, bereinigt (etwa durch eine Harmonisierung der Bezeichnern von Arbeitsschritten mittels Named-Entity-Recognition) und anschließend in eine einheitliche Struktur überführt, wobei jeder Datensatz die Reihenfolge der Arbeitsschritte einer Produktionslinie abbildet.

- 2. Mustererkennung und Sequenzanalyse:

- 1. Mit Recurrent Neural Networks (RNN) oder Long Short-Term Memory (LSTM) zur Erkennung wahrscheinlicher Reihenfolgemuster.

- 2. Mit Graph Neural Networks (GNNs) zur Modellierung der Arbeitsschritte als Knoten und deren Abfolge als Kanten zur Detektion häufig wiederkehrender Pfade oder einfacher bei einer fixen Anzahl von Knoten über die Adjazenzmatrix und Convolutional Neural Networks (CNNs).

- 3. Assoziationsanalyse (Apriori/FP-Growth) zur Identifikation von Arbeitsschrittpaaren, die immer nacheinander auftreten.

- 3. Erstellung des Maximal-Vorranggraphen zur Aggregation der identifizierten Vorrangbeziehungen zu einem konsistenten Graphen:

- 1. Graphgenerierung mit Arbeitsschritten als Knoten und Vorrangbeziehungen als gerichteten Kanten.

- 2. Konsistenzprüfung zur Sicherstellung der Zyklusfreiheit.

- 3. Graphoptimierung zur Entfernung redundanter Kanten, die transitiv abgeleitet werden können.

- 4. Nutzung von GenAI zur Verbesserung und Verallgemeinerung des Vorranggraphen:

- 1. Mit Large Language Models (LLMs) alternative Arbeitsschrittfolgen generieren, welche die technologischen Abfolgerestriktionen berücksichtigen.

- 2. Statistische Anomalieerkennung zur Identifikation ungewöhnlicher (das heißt seltener) Reihenfolgen und dem Vorschlag von Alternativen.

- 3. Identifikation kritischer Vorrangbeziehungen und Rückfrage über deren Notwendigkeit (technische Vorrangbeziehung oder „hab ich halt schon immer so gemacht“) im interaktiven Chatbot.

- 5. Validierung und Verifikation zur Sicherstellung der Qualität und Konsistenz des Vorranggraphen durch den Vergleich mit einer Expertenplanung.

- 6. Implementierung und Integration in die bestehende Tool-Landschaft über Standard-Schnittstellen (JSON, CSV etc.) inklusive kontinuierlichem Lernen durch User-Feedback.

Mit diesem Ansatz wird die Produktionsplanung nicht nur schneller und standardisierter, sondern auch robuster und lernfähiger. Sobald neue Planungsdaten hinzukommen, kann KI den Graphen kontinuierlich aktualisieren und optimieren. So können bei einer der FTE-intensivsten Planungsaufgaben Zeit und Geld eingespart werden.

Call to Action – Jetzt handeln, bevor der Anschluss verloren geht

Produzierende Unternehmen stehen vor der Herausforderung die Produktionsplanung zu automatisieren und dabei gleichzeitig die Komplexität zu reduzieren. Um nicht ins Hintertreffen zu geraten, empfiehlt adesso folgende Schritte:

- 1. Daten konsolidieren: Schaffen Sie eine zentrale Datenbasis aus historischen Planungen.

- 2. KI-Infrastruktur aufbauen: Investiert in KI-Technologien, die speziell auf die Analyse von Produktionsdaten ausgerichtet sind.

- 3. Muster erkennen: Nutzt KI zur Identifikation wiederkehrender Arbeitsfolgen.

- 4. Integration ermöglichen: Verankert den Vorranggraphen in Ihre Planungstools.

- 5. Schulungen durchführen: Rüstet eurer Team mit dem Wissen aus, um GenAI in der Planung effizient einzusetzen.

Die Weichen für eine automatisierte Produktionsplanung müssen jetzt gestellt werden. Unternehmen, die früh auf KI-gestützte Planung setzen, sichern sich entscheidende Wettbewerbsvorteile – sei es durch schnellere Planung, weniger Fehler oder die flexible Berücksichtigung neuer Anforderungen.

Wir unterstüzten euch!

Ihr möchtet eure Produktionsplanung endlich fit für die Zukunft machen? Wir zeigen, wie ihr mit KI und GenAI echte Mehrwerte schafft – von der Datenkonsolidierung bis zur nahtlosen Integration des Maximal-Vorranggraphen.