Werkerführung für die Monteure

Mit der Bestellung startet direkt der Produktionsprozess: Immer kleinere Losgrössen erfordern eine hochflexible Produktion. Diese war schon immer eine der Stärken von TRILUX, wenngleich sie noch nicht durchgängig digitalisiert war. Die Einführung von MES-Standardprodukten (MES für „Manufacturing Execution System“, zu Deutsch Produktionsleitsystem) bot sich hier als Option an. Sie hätte jedoch zu Abstrichen bei der Flexibilität geführt, da entweder Prozesse standardisiert oder die Manufacturing-Execution-Systeme stark angepasst werden müssten.

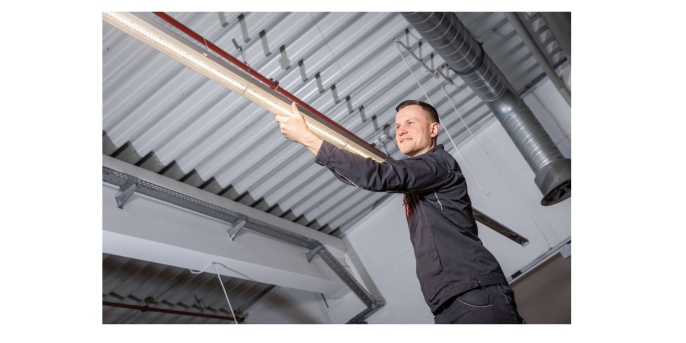

Die Entscheidung von TRILUX fiel schliesslich auf die Entwicklung einer Werkerführung, also einer automatischen Anleitung der Leuchten-Monteure bei ihren manuellen Fertigungstätigkeiten. Diese moderne Werkerführung übernimmt Funktionen der Betriebsdatenerfassung (BDE) und des Manufacturing-Execution-Systems, angepasst an die bestehenden Produktionsprozesse. Dies hat den unverzichtbaren Vorteil, dass die hohe Flexibilität beibehalten werden kann.

Doch nicht nur das: Das Wissen, das oft nur in den Köpfen der Einrichter und Montierer vorhanden war, musste nicht vor der Einführung eines MES aufwändig gesammelt und Stammdaten dazu bereinigt werden, sondern wird durch die Werkerführung digitalisiert. Prozessschritte, die früher in der Vorproduktion stattfanden und somit weitere Intralogistik-Prozesse erforderten, können nun direkt in der Endmontage erledigt werden. Dies ermöglicht grosse Kosteneinsparungen.

Enabler für smarte Produkte

Die digitale Produktion ist zudem auch der „Enabler“ für das smarte Produkt: Leuchten können mit individuellen digitalen Seriennummern versehen und damit einfach identifiziert werden. Anhand der Nummer ist es nun im Falle eines Fehlers während des Einsatzes möglich, Betrieb und Status der einzelnen Leuchte zu überprüfen. Mehr noch: Durch die Anbindung an die TRILUX-Cloud können im Sinne einer vorausschauenden Wartung („Predictive Maintenance“) bereits vorsorglich Vorkehrungen getroffen werden, noch bevor es zu Störungen im Ablauf kommt. Ein wesentlicher Mehrwert für Kunden und ein Alleinstellungsmerkmal für TRILUX.

Neue Geschäftsmodelle werden denkbar, die weit über die reine Produktfertigung hinausgehen und Services ermöglichen, die unter das Stichwort „Light as a Managed Service“ – Verkauf von Licht als Dienstleistungspaket – fallen. Die dafür erforderliche Cloud-Lösung wurde von der adesso-Tochter com2m, einem Experten für Lösungen auf Basis des Internets der Dinge, auf Grundlage der com2m-eigenen IoT-Plattform realisiert. Die Lösung ist somit individuell auf die Anforderungen der Kunden zugeschnitten.

Diese Brancheninnovationen ermöglichen es TRILUX, immer nah an seinen Kunden zu sein und wichtige Daten für neue Services zu gewinnen. Mit diesen Daten können dann zum Beispiel weitere Prozesse angestossen und optimiert werden:

Anhand der Anfragen über die Kundenplattform lassen sich bessere Prognosen über die zukünftige Auslastung ableiten. Das wiederum könnte in einem Einkäufer-Cockpit helfen, den idealen Zeitpunkt für Einkäufe zu finden, beispielsweise unter Berücksichtigung aktuell gültiger Rohstoffpreise. Bei anderen Kunden hat adesso bereits gezeigt, dass dies Mehrwerte liefert.

Auch After-Sales-Services, wie zum Beispiel die Wartung der ausgelieferten Produkte, lassen sich gezielter steuern. So können anhand von Ausfallwahrscheinlichkeiten Routen optimiert werden. Viele Daten sind auch aus der Ferne über die Cloud abrufbar, was wiederum Fahrten zum Kunden einspart.

Aus all diesen Punkten wird ersichtlich, dass digital unterstützte bereichsübergreifende Abläufe in der Fertigungsindustrie ein entscheidendes Alleinstellungsmerkmal werden können. Es gilt, das gesamte Unternehmen in all seinen Abläufen digital zu gestalten, um in Zukunft erfolgreich und wettbewerbsfähig zu sein.

Das Unternehmen TRILUX hat diese Herausforderung erfolgreich angenommen: Im Zuge der Zusammenarbeit wurde adesso hier vom Lieferanten zum Partner. Mit der TRILUX Digital Solutions GmbH haben TRILUX und adesso ein gemeinsames Unternehmen geschaffen, das übrigens auch die oben beschriebenen Erfahrungen bündelt und über adesso als Vermittler und „Digital Enabler“ mit interessierten Unternehmen teilt.