30. Mai 2025 von Dr. Patrick Kübler und Dr. Uwe Pohlmann

Produktionsdigitalisierung mit KI & Metaverse?

Warum eine durchdachte IT-OT-Integration über Erfolg oder Scheitern entscheidet

Technologien wie Künstliche Intelligenz (KI) und Industrial Metaverse versprechen eine tiefgreifende Transformation industrieller Produktionssysteme. Doch während diese Konzepte das Potenzial für neue Effizienzgewinne bieten, bleibt die Umsetzung in der Praxis häufig hinter den Erwartungen zurück. Schon seit der Prägung des Begriffs „Industrie 4.0“ im Jahr 2011 sind viele Erwartungen entstanden, doch 13 Jahre später zeigt sich, insbesondere in der industriellen Fertigung: Der Schlüssel zum Erfolg liegt nicht allein in der Technologie – sondern in der strukturierten Integration von IT- und OT-Systemen, die eine durchgängige Datenbasis schafft.

Gerade in KI- oder Metaverse-Projekten stellen viele Unternehmen fest, dass sie an einem Punkt nicht weiterkommen, weil Daten in unterschiedlichen Formaten, Systemen oder Werken vorliegen. Diese fehlende Datenbasis bremst die Skalierung, sodass eigentlich vielversprechende Pilotprojekte im Keim steckenbleiben.

Von Pilotprojekten zur produktionsweiten Skalierung – ein steiniger Weg

Zahlreiche Unternehmen haben inzwischen erste Pilotprojekte mit KI oder Metaverse-Komponenten gestartet – etwa zur Prozessoptimierung oder digitalen Fabrikplanung. Diese Use Cases demonstrieren das Potenzial digitaler Technologien. Dennoch bleibt die übergreifende Skalierung auf ganze Werke oder Produktionsnetzwerke meist aus.

Ein wesentlicher Grund: Produktionsdaten liegen oft verteilt, uneinheitlich strukturiert und schwer zugänglich vor. Hinzu kommt, dass in vielen Betrieben gewachsene Anlagenbestände bestehen, die kaum auf der „grünen Wiese“ geplant wurden.

Die Systemlandschaft ist geprägt von heterogener Hardware, verschiedenen Steuerungssystemen und gewachsenen Softwarearchitekturen. In vielen Unternehmen gleicht jedes Werk einem eigenen technologischen Kosmos – mit individuellen Anwendungen, Schnittstellen und Datenmodellen.

Drei zentrale Herausforderungen im Produktionsumfeld

Diese strukturellen Voraussetzungen führen zu konkreten Problemen in folgenden Bereichen:

1. Planung von Fabriken und Fertigungssystemen

Die Planung neuer oder veränderter Fabriken erfordert die Integration zahlreicher Gewerke. Werden bestehende Anlagenstrukturen eingebunden, entstehen hohe Anforderungen an die Datenqualität und -konsistenz. Ohne einheitliche Datenmodelle wird die Nutzung simulationsgestützter Planungsmethoden unnötig komplex und zeitaufwändig. Gerade in Europa werden bestehende Werke nur selten komplett neu gebaut, weshalb Daten aus Altsystemen mühsam zusammengeführt werden müssen.

2. Produktionsplanung und -steuerung

In Unternehmen ohne durchgängige Systemintegration erfolgen Planung und Steuerung oft auf Basis unterschiedlicher Datenstände. Medienbrüche und manuelle Validierungsschritte führen zu längeren Durchlaufzeiten und einer eingeschränkten Reaktionsfähigkeit bei Störungen. Fehlt eine unternehmensweite Harmonisierung (zum Beispiel bei Stammdaten), wird jeder Standort zur eigenen „Insel“.

3. Datenbasierte Optimierung bestehender Prozesse

Zwar wurden in der Vergangenheit zahlreiche Optimierungsmaßnahmen mithilfe von Lean-Ansätzen umgesetzt, doch datengetriebene Verbesserungen bleiben oft aus. Ein Grund: Einzelne Datenanalysen sind aufwendig, liefern nicht den erwarteten Nutzen oder lassen sich schwer auf andere Maschinen oder Werke übertragen – es entsteht ein sogenannter „Use-Case-Teufelskreis“. Gerade bei Themen wie OEE-Optimierung oder vorausschauender Wartung scheitern Unternehmen oft an fehlenden Standards für Datenaufzeichnung und -auswertung.

IT-OT-Integration als strategische Investition

Einige Unternehmen haben diesen Kreislauf durchbrochen, indem sie sich bewusst für eine Investition in ihre IT-OT-Architektur entschieden haben. Auch wenn diese Entscheidung zunächst mit Aufwand verbunden ist und kurzfristig keine Einsparungen bringt, schafft sie die Grundlage für langfristige Skalierbarkeit.

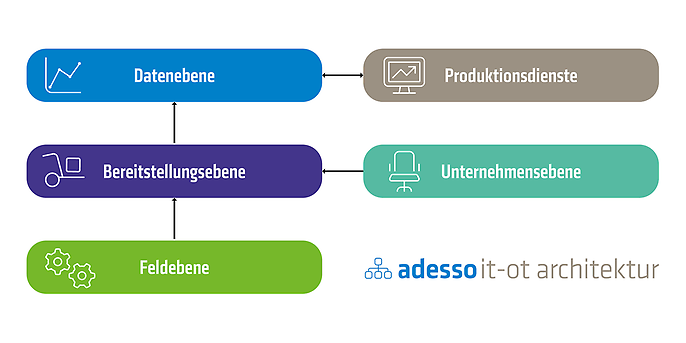

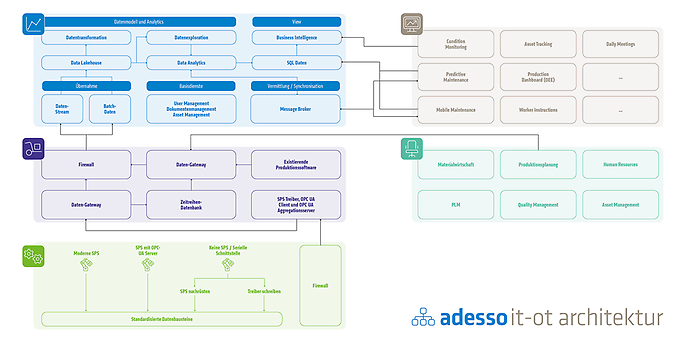

Der Schlüssel liegt in zentralen Plattformlösungen, die als Self-Service-Angebot für verschiedene Werke und Produktionsbereiche bereitgestellt werden können. Diese Plattformen ermöglichen es, Daten konsistent zu erfassen, aufzubereiten und für übergreifende Anwendungen zur Verfügung zu stellen – von der einfachen Kennzahlenanalyse bis hin zu KI-basierten Prognosemodellen. Wichtig ist dabei eine klare Rollenverteilung zwischen Feldebene (Maschinen/SPS), Bereitstellung (Datenintegration mit Business-Applikationen) und einer zentralen Datenebene, auf der Analytics und Anwendungen aufsetzen.

Zunehmend setzen Unternehmen auf „IT-OT-Konvergenz“, damit datenbasierte Projekte nicht in isolierten Insellösungen enden. Dieses Zusammenspiel ermöglicht etwa, dass einmal definierte Datenbausteine für viele Use Cases (etwa Predictive Maintenance oder KI-gestützte Qualitätsprüfung) genutzt werden können.

Kostenloses Whitepaper

Status-Check: Wo steht eure Produktion in der Digitalisierung?

Erfahrt in unserem kostenlosen Whitepaper, wie ihr Produktionsdaten intelligent nutzt, IT und OT erfolgreich zusammenbringt und digitale Technologien wie KI oder das Industrial Metaverse skalierbar einsetzt.

Wir zeigen konkrete Ansätze, wie aus Pilotprojekten echte Produktivitätsgewinne werden.

Jetzt Whitepaper herunterladen und eureProduktion zukunftsfähig machen

Architektur als Enabler: So gelingt die IT-OT-Integration

Eine bewährte IT-OT-Architektur umfasst mehrere klar definierte Ebenen, die aufeinander aufbauen:

Ebenen der adesso IT-OT-Architektur

Feldebene

Hier entstehen die Daten direkt an den Maschinen und werden in der Steuerungsebene (zum Beispiel SPS) verarbeitet. Ziel ist es, Heterogenität durch Standardisierung abzufangen – etwa durch die Definition einheitlicher Datenbausteine. So lassen sich Produktionsinformationen aus verschiedenen Werken später einfacher zusammenführen.

Bereitstellungsebene

An dieser Stelle werden Daten aus der Feldebene mit weiteren Unternehmensdaten (unter anderem ERP-Systemen) verknüpft und in einheitlicher Form bereitgestellt. Sie bildet die Brücke zwischen OT und IT. Typischerweise werden hier Schnittstellen definiert, die das gesamte Unternehmen nutzen kann, anstatt individuelle “Patch-Lösungen” in jedem Werk.

Datenebene

Die aggregierten Daten werden zentral gespeichert und für Analysen zugänglich gemacht. Diese Ebene sollte unternehmensweit konsistent aufgebaut sein, um eine skalierbare Datenverarbeitung zu ermöglichen. Gerade bei KI-Anwendungen ist es entscheidend, dass Daten standardisiert und lückenlos vorliegen, um verlässliche Modelle zu trainieren.

Applikationsebene

Anwendungen, die auf den analysierten Daten aufbauen, werden hier zur Verfügung gestellt – beispielsweise Dashboards zur Anlagenverfügbarkeit (OEE) oder intelligente Assistenzsysteme. Die Werke nutzen die Lösungen je nach Bedarf – individuelle Anpassungen bleiben möglich, sofern sie wirtschaftlich sinnvoll sind. Durch diese zentrale Applikationsebene lassen sich neue Use Cases schneller ausrollen, weil nicht jedes Mal ein „Daten-Sammelmarathon“ gestartet werden muss.

Umsetzungsvarianten: Cloud, Hybrid oder On-Premise

Die konkrete technische Umsetzung einer solchen Architektur kann variieren:

- Cloud-basiert: Lösungen auf Basis von Microsoft Azure oder AWS bieten hohe Skalierbarkeit und Flexibilität – insbesondere für international agierende Unternehmen.

- On-Premise mit Open-Source-Komponenten: Für Organisationen mit besonderen Sicherheitsanforderungen oder Compliance-Vorgaben bietet sich der Betrieb im eigenen Rechenzentrum an.

- Hybride Modelle: Sensible Daten bleiben On-Premise, während rechenintensive Analysen in der Cloud durchgeführt werden.

Entscheidend ist nicht die Technologie selbst, sondern ihre Einbettung in eine klare Gesamtarchitektur. Auch hybride Modelle sind möglich, bei denen sensible Daten On-Premise bleiben, während rechenintensive Analysen in der Cloud erfolgen.

Erfolgsfaktor Zusammenarbeit: IT und Produktion zusammenbringen

Neben technischen Voraussetzungen ist auch die organisatorische Zusammenarbeit von zentraler Bedeutung. IT- und OT-Teams arbeiten traditionell getrennt – mit unterschiedlichen Zielbildern und Begriffswelten. Für eine funktionierende IT-OT-Konvergenz ist es notwendig, interdisziplinäre Teams zu bilden und ein gemeinsames Verständnis zu entwickeln. Gerade im Kontext von KI- oder Metaverse-Projekten ist der enge Austausch zwischen Fachexperten (im Shopfloor) und Daten-/Software-Spezialisten unerlässlich.

Fazit: Architektur als Grundlage für produktive Digitalisierung

Die Digitalisierung der Produktion gelingt nicht durch die bloße Einführung von KI oder anderen Trendtechnologien. Vielmehr ist eine stabile und durchdachte IT-OT-Architektur die zentrale Voraussetzung für nachhaltige Effizienzgewinne. Unternehmen, die heute in eine solche Struktur investieren und ihre Systemlandschaft harmonisieren – also Datenbrüche beseitigen –, legen ein Fundament, auf dem neue Anwendungen schnell und wirtschaftlich skaliert werden können: technologisch, organisatorisch und wirtschaftlich.

Wer diesen Weg konsequent geht, stellt sicher, dass Pilotprojekte nicht bloß Insellösungen bleiben – sondern zu produktivem Mehrwert im gesamten Produktionsnetzwerk führen.

Wir unterstützen euch

Ihr steht vor der Herausforderung, KI oder Industrial Metaverse in Ihre Produktion zu integrieren – stoßt dabei aber auf Dateninseln, komplexe Systemlandschaften oder fehlende IT-OT-Schnittstellen? Wir adesso begleiten euch vom ersten Workshop bis zur skalierbaren Plattformlösung.